- TOP

- メディア

- ALCONIX's BluePrint

- 半導体の作り方とは?前工程から後工程、基板実装まで図解でわかりやすく解説

半導体の作り方とは?前工程から後工程、基板実装まで図解でわかりやすく解説

「半導体」は、スマートフォンやパソコン、車など、身の回りのあらゆる電子機器に使われています。その重要性が広く認識されている一方で、半導体の仕組みや製造過程について詳しく知る機会は多くありません。

アルコニックスグループが扱う非鉄金属の素材や原料も、実はこうした半導体をはじめ、現代社会のあらゆる場所で活躍しているのです。さまざまな業界と深く関わるアルコニックスの取り組みを知ることで、素材がどのように産業を支えているのかが見えてきます。

業界解説を通してアルコニックスのビジネスも紹介する「こんなところに『アル』コニックス」。その第一弾として、この記事では半導体を取り上げ、原料となるシリコンから、回路が形成されチップとして製品化されるまでの一連の流れを「前工程」と「後工程」に分けてわかりやすく解説します。

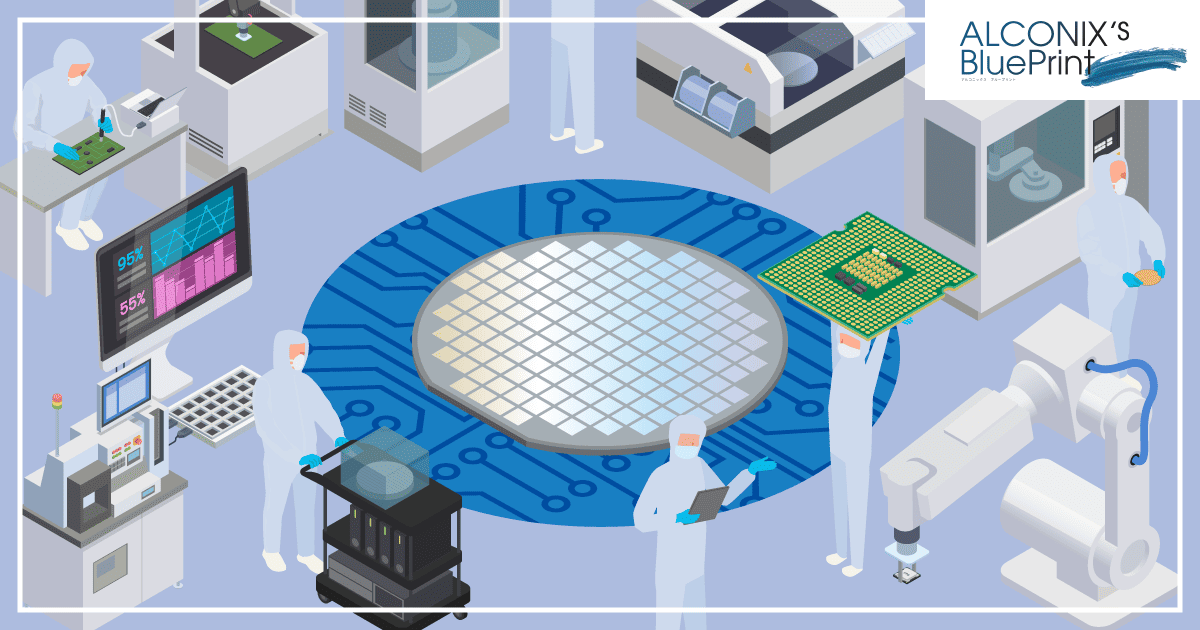

半導体とは導体と絶縁体の中間に位置する素材

半導体とは、電気を通す「導体」と電気を通さない「絶縁体」の中間の性質を持つ物質のことです。温度や電圧などの条件によって電気を通したり通さなかったりする特性を利用し、電子機器の「頭脳」として機能しています。

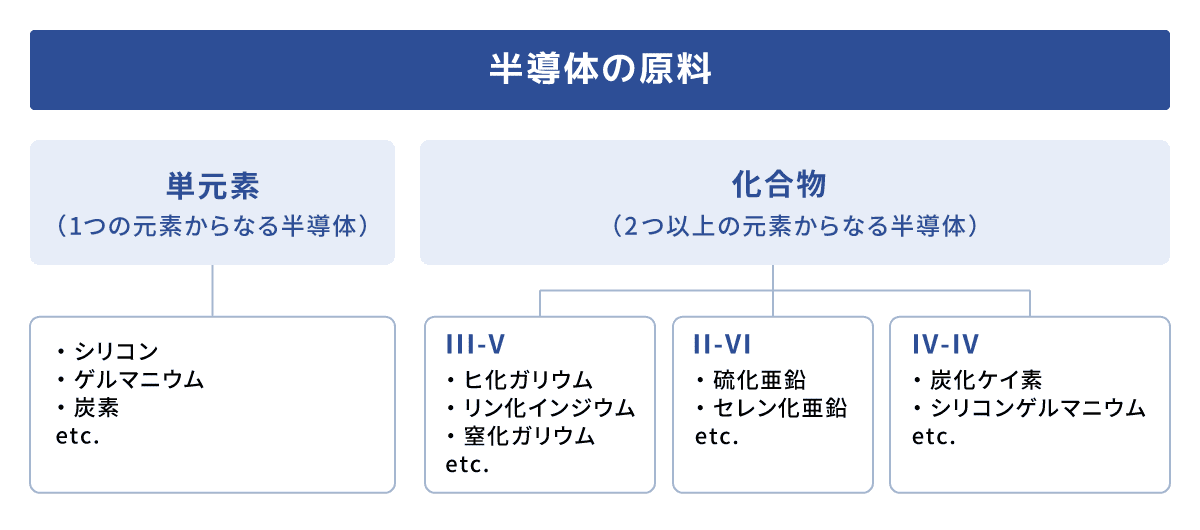

半導体の原料

半導体の原料は主に「シリコン系半導体」と「化合物半導体」に分けられます。シリコン系半導体は、地球上に豊富に存在するシリコンを高純度に精製したもので、もっとも一般的な半導体材料です。CPUやメモリなど、私たちが日常的に使う電子機器の多くにシリコン系半導体が使われています。

一方、化合物半導体は、炭化ケイ素(SiC)や窒化ガリウム(GaN)などの化合物でできた半導体です。これらは主にパワー半導体と呼ばれる高電力制御用の半導体に使用され、従来のシリコン系半導体では対応できない高温・高電圧環境での動作が可能です。

半導体の機能と用途

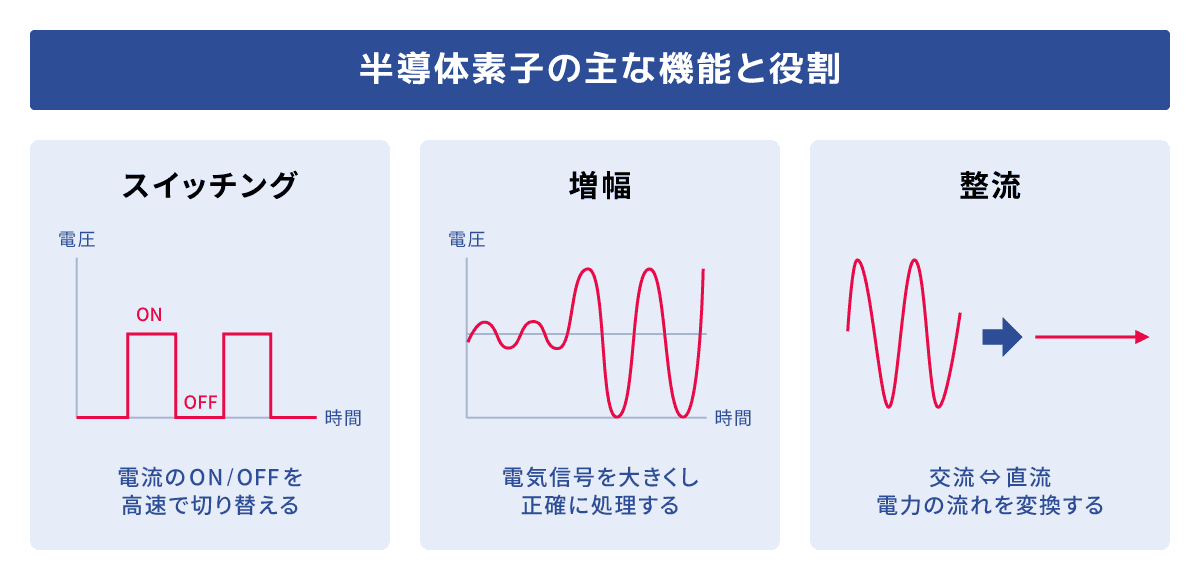

半導体は、精密な加工を経て「トランジスタ」や「ダイオード」などの電子部品(素子)として使われます。こうした半導体素子には、以下のような機能があります。

・スイッチング:電流のON/OFFを高速に切り替えることで、0と1の信号を制御し、デジタル処理を可能にする

・増幅:センサーやマイクからの微弱な信号を大きくして、正確に処理する

・整流:交流を直流に変えるなど、電力の流れを変換する

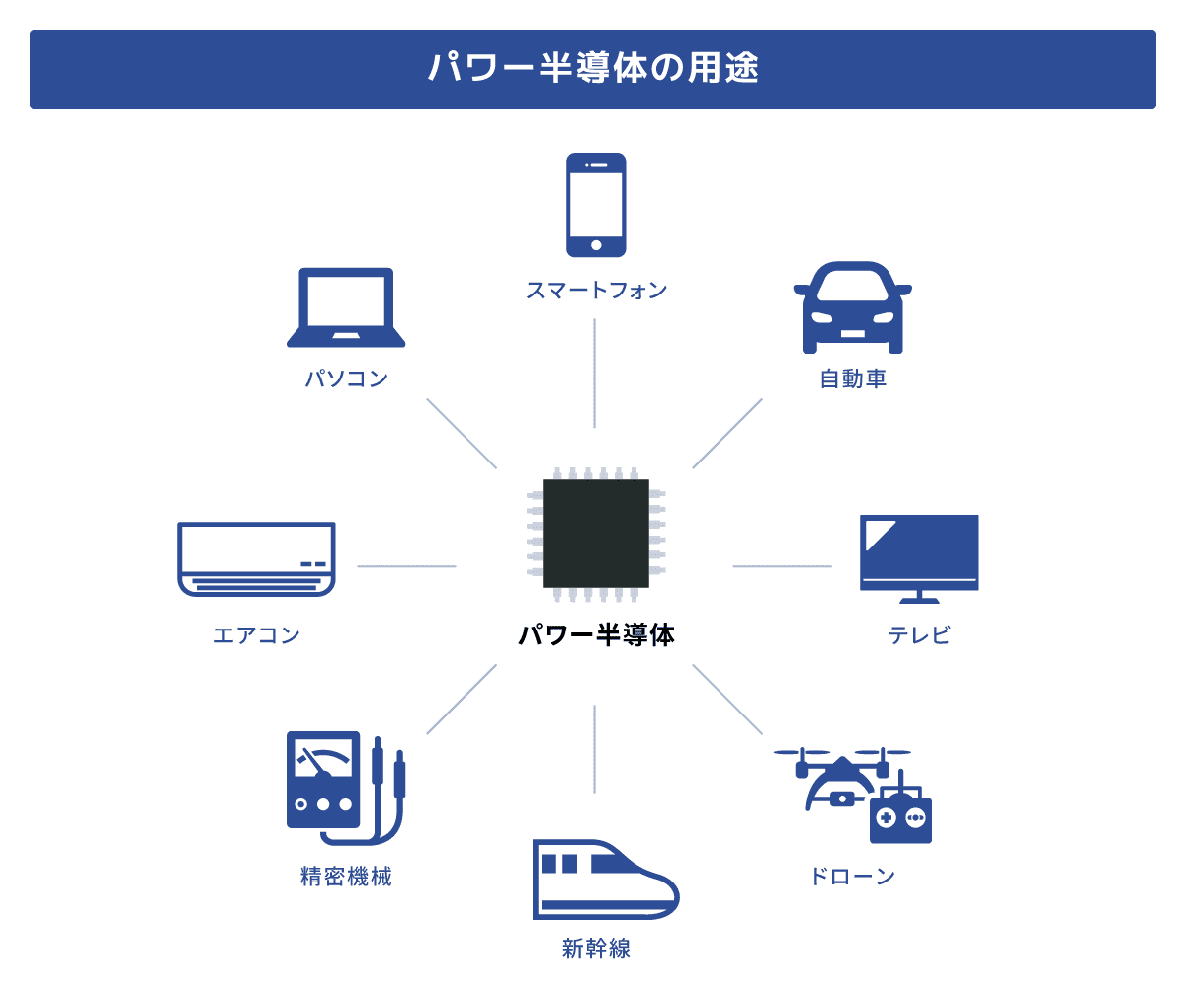

半導体はこれらの機能によって私たちの身の回りのあらゆる電子機器に組み込まれ、生活に欠かせない存在です。特に「電力の制御」に特化したパワー半導体は、高電圧・大電流を扱う分野で重要な役割を果たしているのです。

パワー半導体は、新幹線や電気自動車のモーター制御、エアコンや冷蔵庫の省エネ運転、工場の生産設備など、多くの産業・家庭分野で活躍しています。

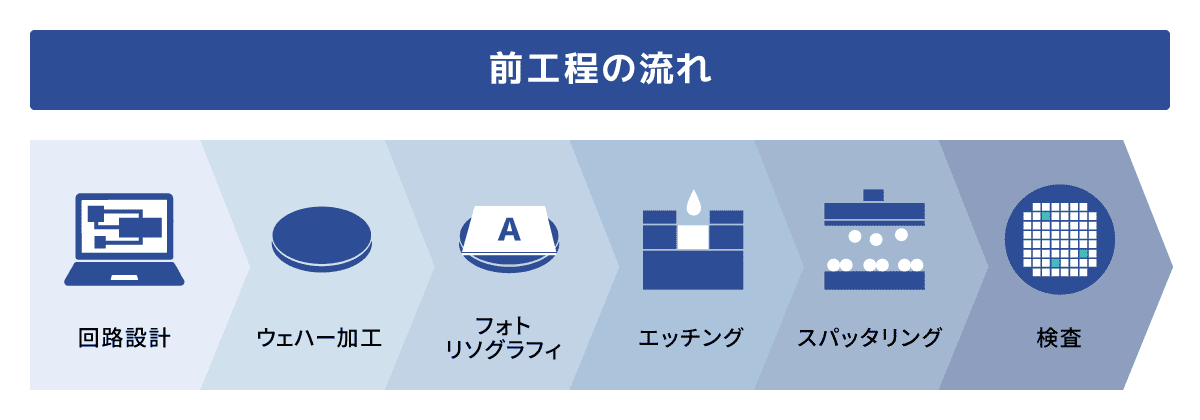

半導体の製造:前工程

半導体の製造工程は大きく「前工程」と「後工程」に分けられます。前工程はシリコンウェハー上に回路を作り込む工程、後工程はチップに切り出して製品として完成させる工程です。さらに、完成した半導体製品は「基盤実装」という工程を経て、私たちが知る電子機器の一部となります。

半導体の製造における前工程は、シリコンウェハー上に回路パターンを形成する一連の工程です。具体的には、シリコン基板の準備から始まり、フォトリソグラフィ・エッチング・イオン注入・CMP・成膜などを経て、導電性を持ったウェハーを作り上げるまでが前工程に含まれます。前工程の品質が最終的な半導体の性能を決定するため、極めて重要な工程です。

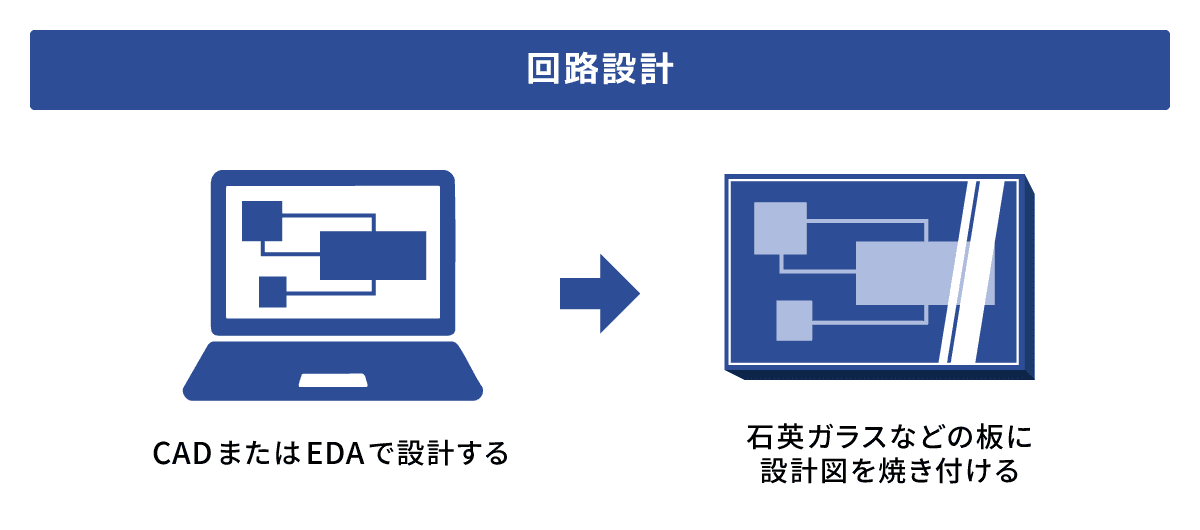

回路設計

半導体製造の最初のステップは回路設計です。主にCAD(Computer Aided Design)やEDA(Electronic Design Automation)と呼ばれる専用ツールを使用して、半導体の機能を実現するための電子回路を設計します。

設計が完了すると、設計された回路パターンを石英ガラスなどの板に焼き付けたフォトマスクを製造します。このフォトマスクは回路の原版となるもので、後のフォトリソグラフィ工程で使用されるものです。1つの半導体チップを作るために、通常20~30枚のフォトマスクが必要になります。

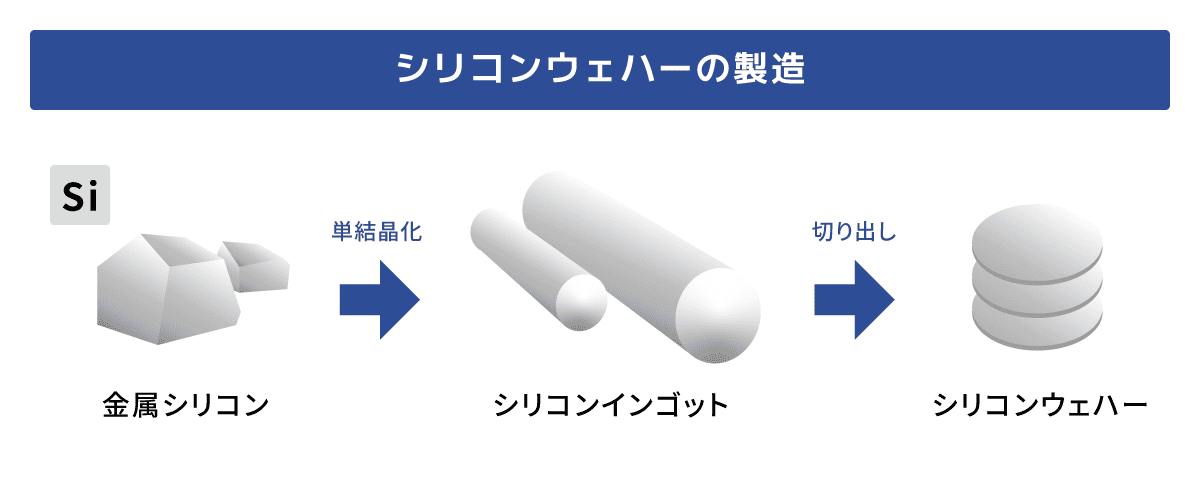

ウェハーの製造

半導体の基礎となるシリコンウェハーを製造する工程は、円柱状のシリコンの塊であるシリコンインゴットを薄くスライスするところから始まります。現在主流の300mm(ミリメートル)ウェハーの厚さは約0.775mm。その表面には、わずか数nm (ナノメートル)という原子数個分の高さの違いも許されないほどの平坦さが要求されます。

ウェハーの表面には微細な傷や汚れがあってはならないため、1立方メートルあたりの微粒子数が100個以下という、手術室の100倍以上清潔なクリーンルームで作業が行われます。

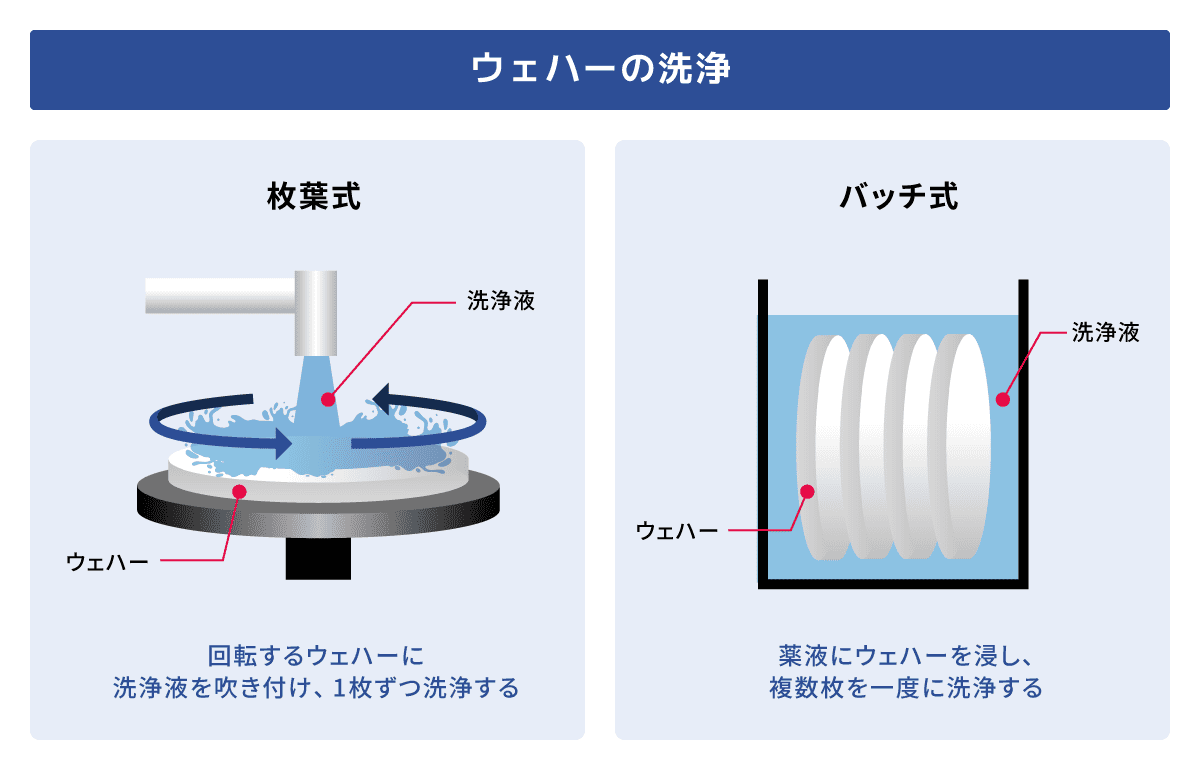

洗浄

洗浄方法には、アンモニア系・塩酸系薬液による化学洗浄、希フッ酸による自然酸化膜除去、純水リンス、乾燥などがあります。特に先端プロセスでは、微細な回路を正確に作るため、表面に原子1個分のゴミなども許されないほど極めて高い清浄度が求められます。洗浄不良は歩留まり低下の主要因となるため、各工程での徹底した洗浄管理が必須です。

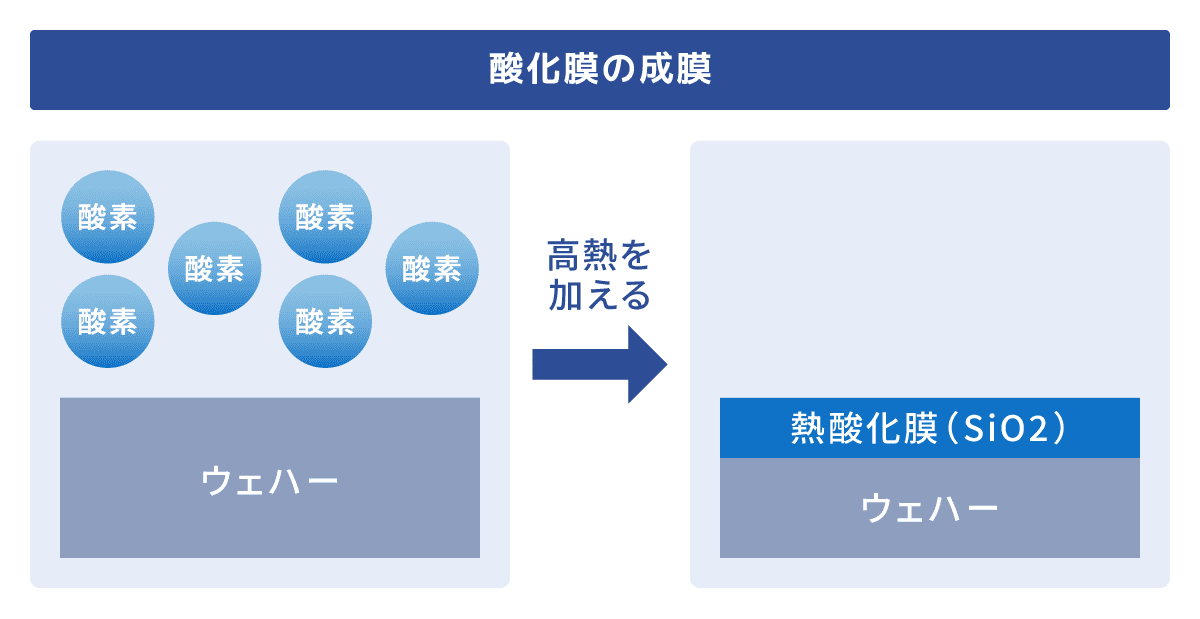

酸化

ウェハーが準備できたら、表面に薄いシリコン酸化膜(SiO2)を形成します。この工程を酸化と呼びます。酸化膜は絶縁層や保護層の役割を果たし、後の工程で回路パターンを正確に形成するための土台となります。

酸化は1,000℃近い高温の炉内で酸素や水蒸気と反応させることで行われ、膜厚は数nmから数百nmまで、用途に応じて精密に制御される仕組みです。

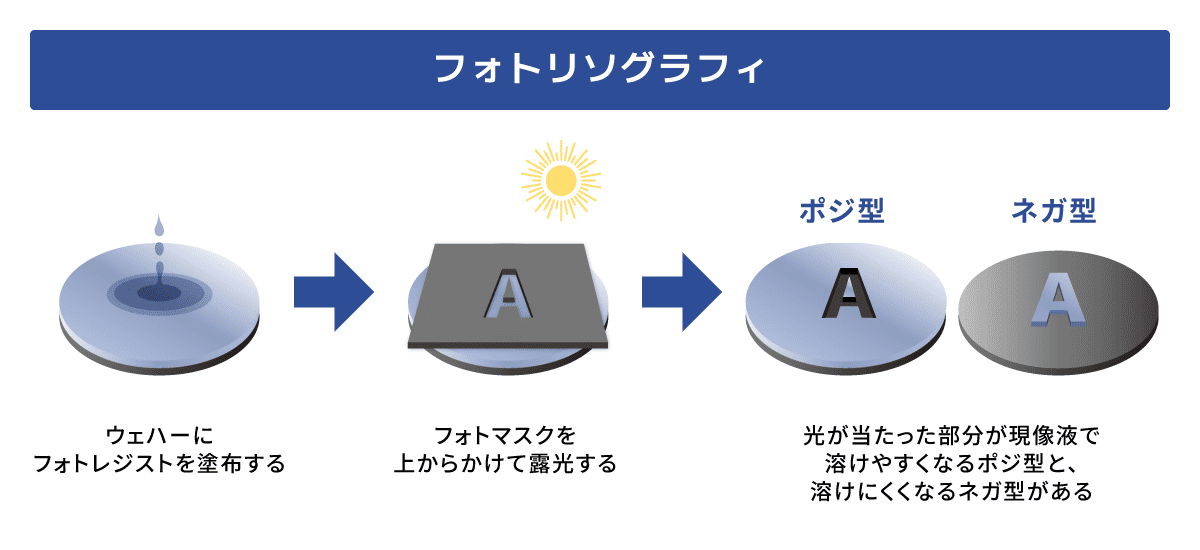

ウェハー上に回路パターンを転写するフォトリソグラフィ

酸化の工程を経た後は、フォトリソグラフィという工程に進みます。これは、ウェハー上に回路パターンを転写する最重要工程です。まず、ウェハー表面に感光性樹脂であるレジストを均一に塗布し、次に、前の工程で製造したフォトマスクを通して紫外線を照射する露光を行います。露光された部分のレジストは化学変化を起こし、現像液に溶けやすくなります。最後に現像液でレジストを現像することで、回路パターンが転写される仕組みです。

この工程では、線幅数十nmという極めて微細なパターンを正確に転写する必要があるため、高精度な露光装置と厳密な環境管理が欠かせません。

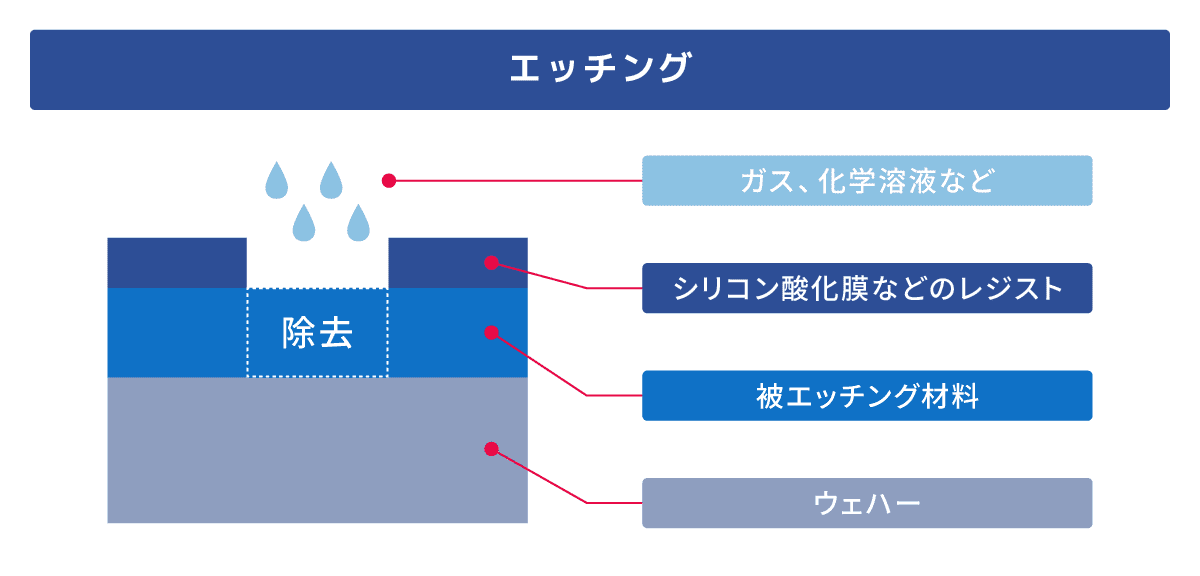

不要な酸化膜等の除去をするエッチング

フォトリソグラフィの後は、エッチングという工程になります。これは、レジストで保護されていない部分の材料を、ガスや薬品を使って選択的に削り取る工程です。その対象は、シリコン酸化膜(SiO2)、シリコン窒化膜(Si3N4)、アルミニウムや銅などの金属膜、シリコン基板そのものなどさまざまです。

これらの膜に応じて、プラズマやガスによるドライエッチングと液体によるウェットエッチングの使い分けが欠かせません。例えば、シリコン酸化膜にはフッ化水素酸を用いたウェットエッチングが一般的で、金属膜には塩素系ガスを用いたドライエッチングが多用されます。

この工程では、垂直性や選択性が重要で、目的の層だけを正確に除去し、下の層にダメージを与えないような精密な制御が必要です。エッチング後はレジストを除去し、洗浄工程を経て次の工程に進みます。

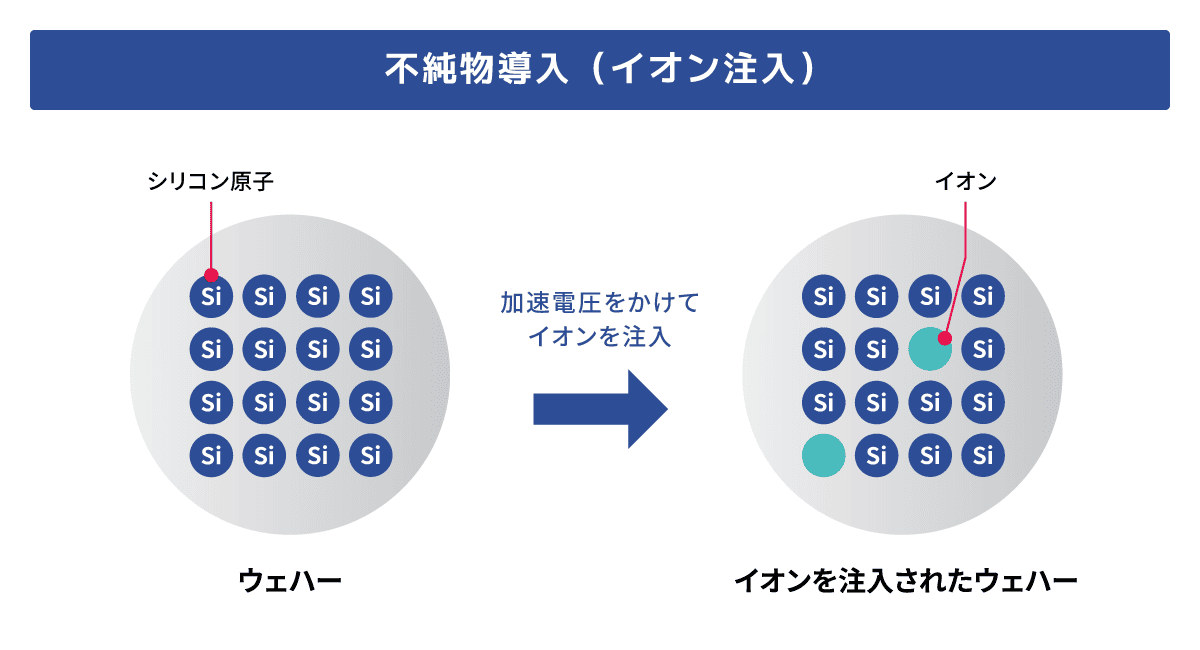

不純物導入(イオン注入)

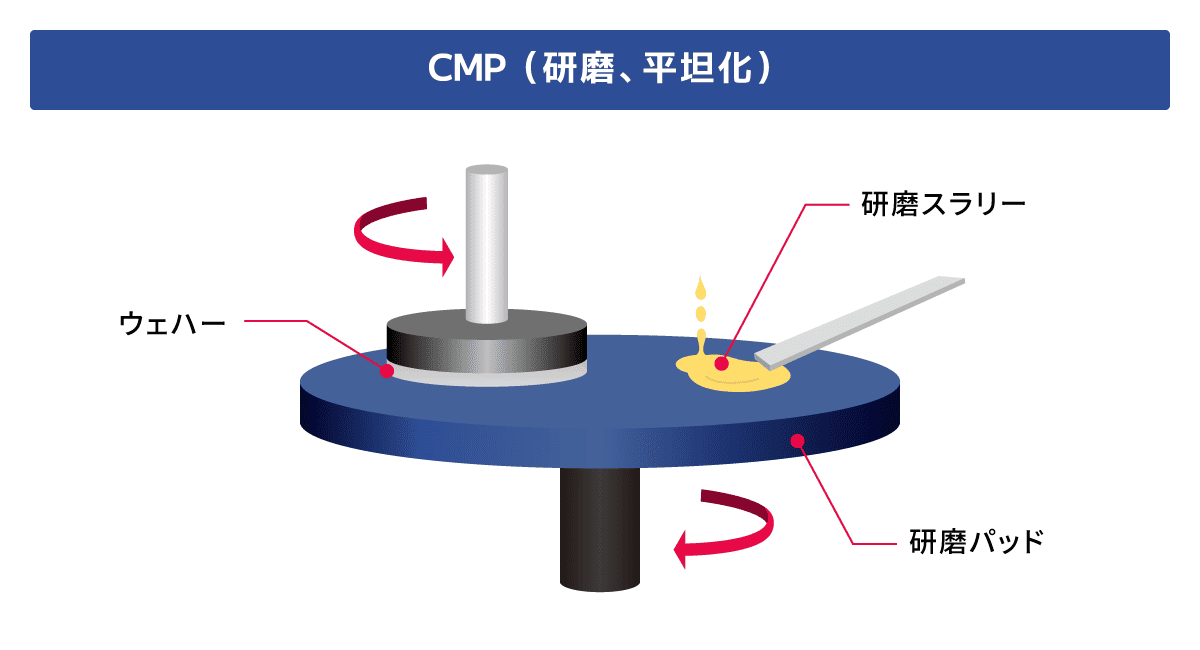

CMP(研磨、平坦化)

不純物導入後は、製造の工程でウェハー表面に凹凸が生じるため、化学的・機械的研磨(CMP:Chemical Mechanical Polishing)により表面を平坦にする必要があります。

CMPでは、研磨材を含むスラリーという化学薬品を使用してウェハー表面を研磨し、化学的な溶解作用と機械的な研磨作用を組み合わせることで、ナノメートルレベルの平坦性を実現します。

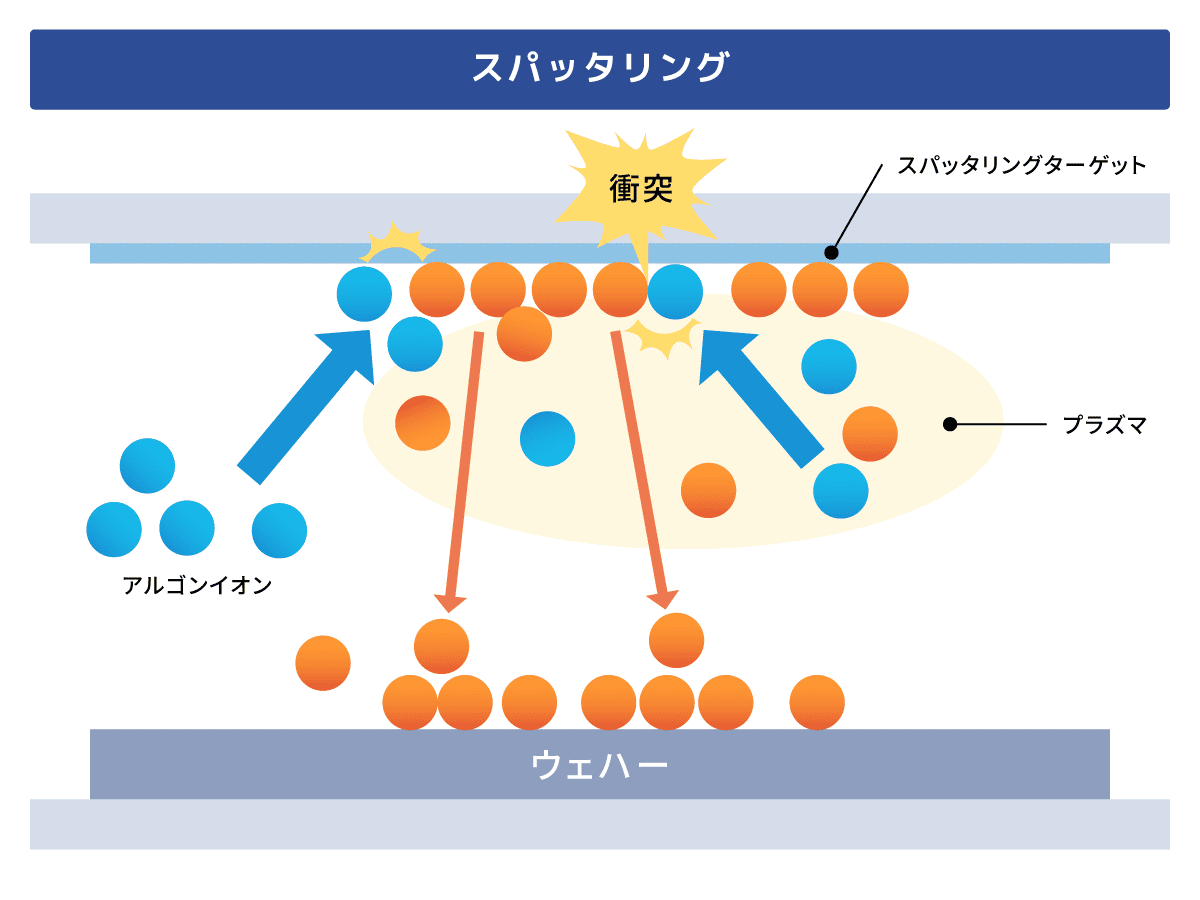

成膜(スパッタリング、CVDなど)

平坦化された半導体ウェハーには、スパッタリングと呼ばれる成膜加工がなされます。これは、回路の配線となるアルミニウム、銅、タングステンなどの金属膜や絶縁膜をウェハー表面に形成する工程です。

主な成膜方法はスパッタリング法とCVD(Chemical Vapor Deposition:化学気相成長)法の2つです。スパッタリング法は金属材料をプラズマで叩いて飛散させる物理的な方法で、主に金属膜の形成に使用。CVD法は化学反応を利用した方法になり、均一で高品質な膜を形成できるため、絶縁膜や半導体膜の成膜に用いられます。

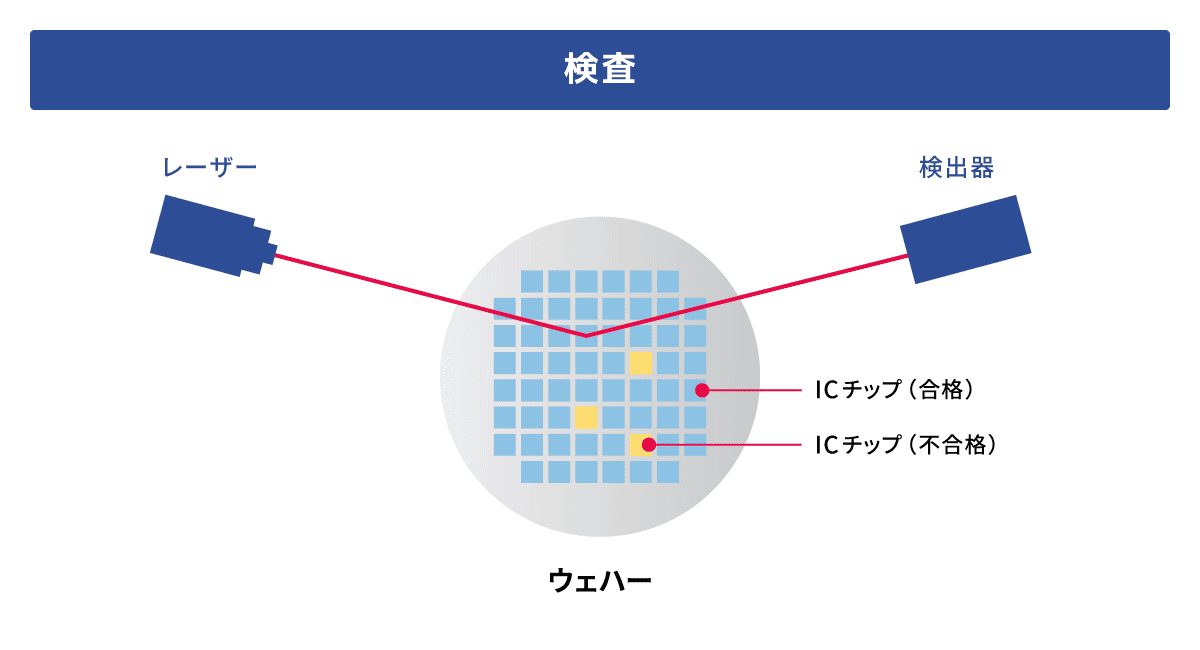

ウェハー検査

各工程の後には、電子ビームや光学検査装置を使用してパターン欠陥の検出を行います。前工程の完成までには、線幅の測定、膜厚の測定、異物の検出、電気的特性の測定など、多様な検査が必要です。

検査で発見された不良は解析され、工程にフィードバックされて品質改善に活用されます。前工程では数十回もの検査が行われ、良品のウェハー以外は後工程に送られません。

前工程におけるアルコニックスグループの主なかかわり

アルコニックスグループでは、ウェハーの原料となるシリコンや化合物半導体材料を取り扱っており、前工程の重要な土台を支えています。

大川電機製作所では、前工程の各種装置向け部品を高精度で生産・提供しています。また、米国にあるアルコニックスグループのUniverticalではウェハー上の微細配線などへの表面処理に使われるめっき材料の生産が可能です。

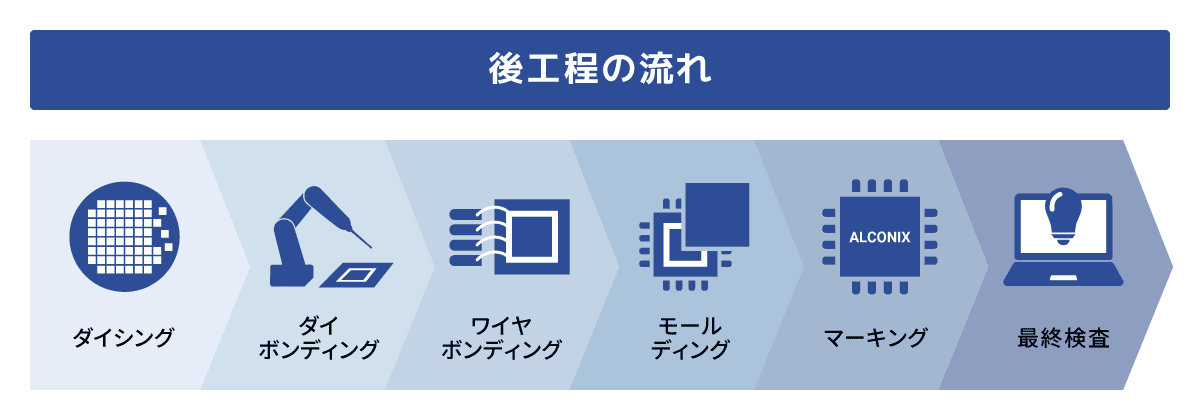

半導体の製造:後工程

後工程は、前工程で回路が形成されたウェハーを個々のチップに分割し、外部との電気的接続を可能にして製品として完成させる工程です。アセンブリ工程やパッケージング工程とも呼ばれます。

後工程では、チップを物理的・化学的な外部環境から保護すると同時に、外部回路との電気的接続を確実に行う必要があります。この工程の品質が、最終製品の信頼性や寿命を大きく左右します。

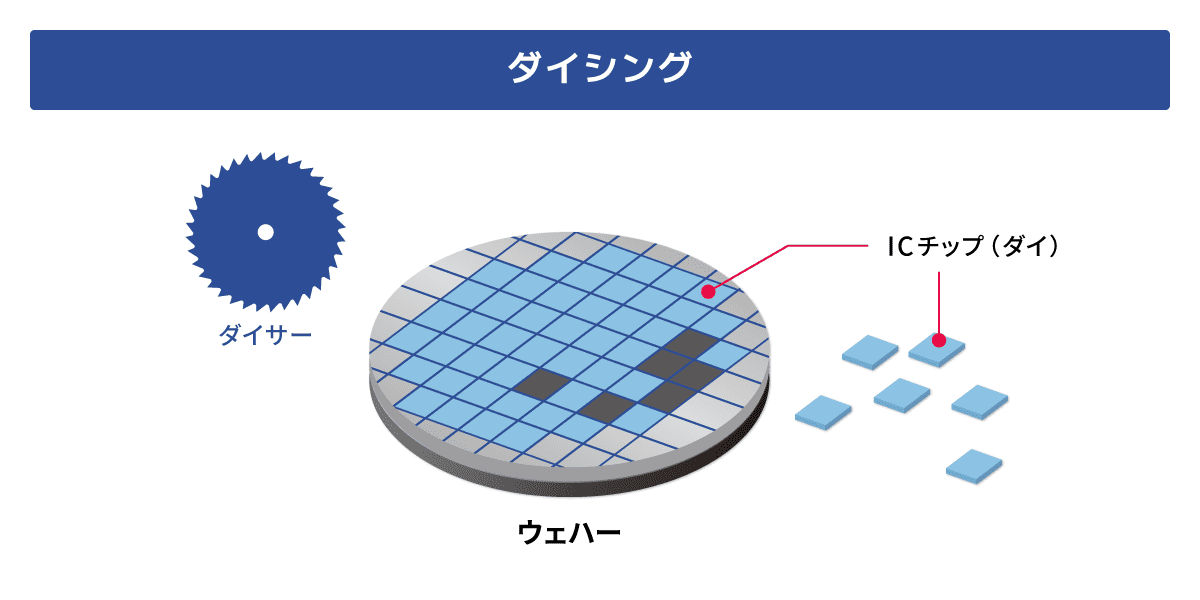

ダイシング

300mmのウェハーからは数百個のチップが取得できます。切断時にはチップにダメージを与えないよう、切断速度や深さを精密に制御することが重要です。切断後、各チップに電気テストを行い、良品と不良品を選別します。

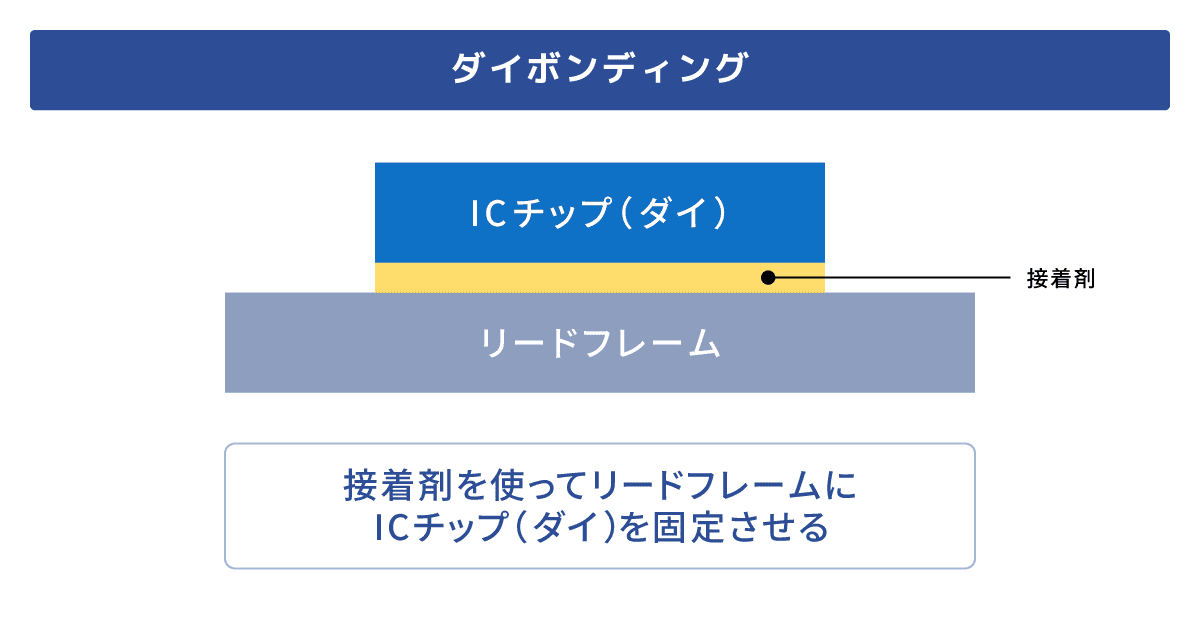

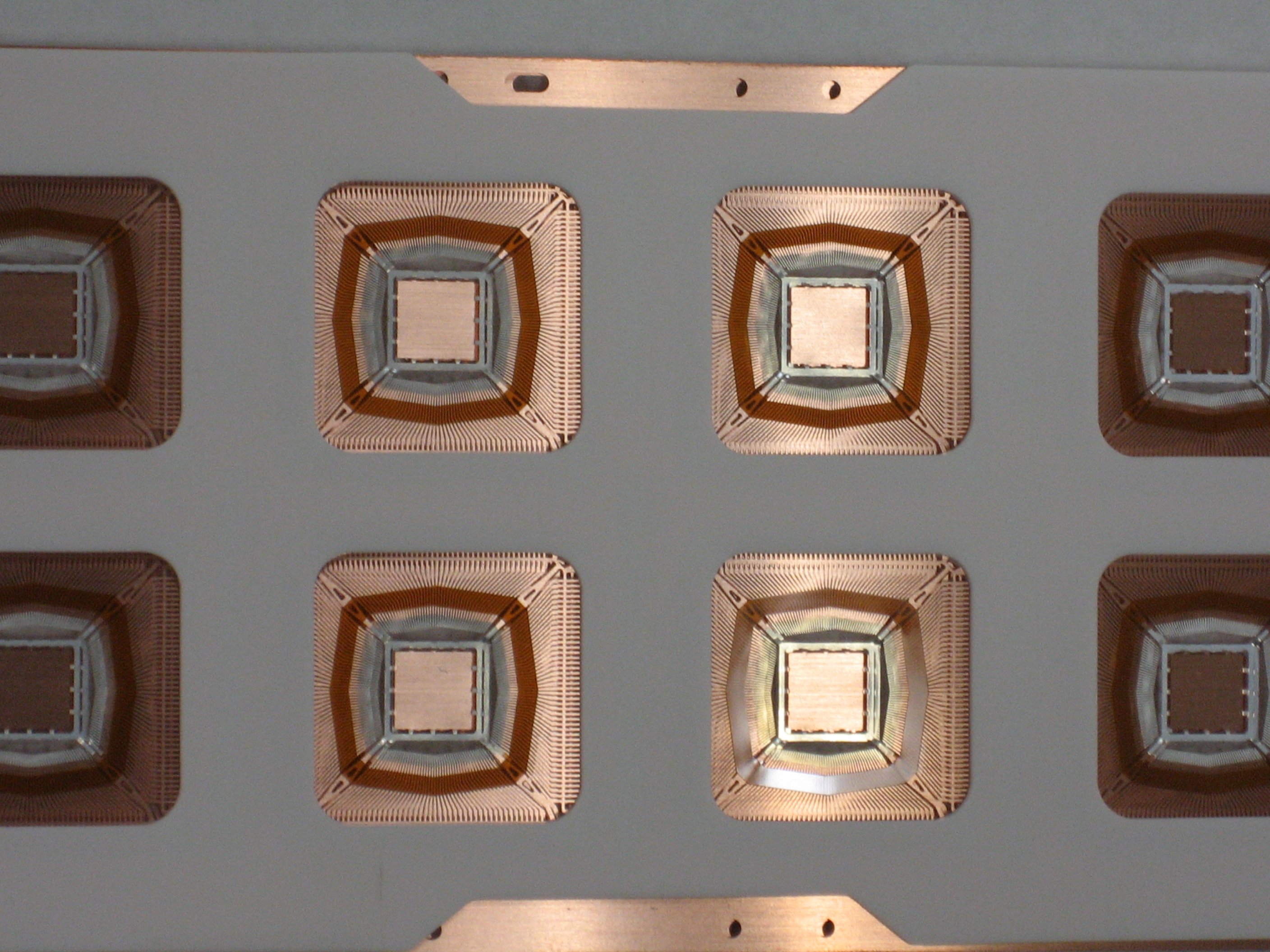

ダイボンディング

ダイボンディングは、電気テストで良品と判断されたチップを、リードフレームや基板に接着剤や金属ペーストで固定する工程です。リードフレームは通常、銅や銅合金で作られており、チップと外部端子を電気的に接続する重要な存在です。接着には導電性接着剤や共晶接合などの方法が用いられ、チップからの熱を効率良く放散できるよう熱伝導性も考慮されます。

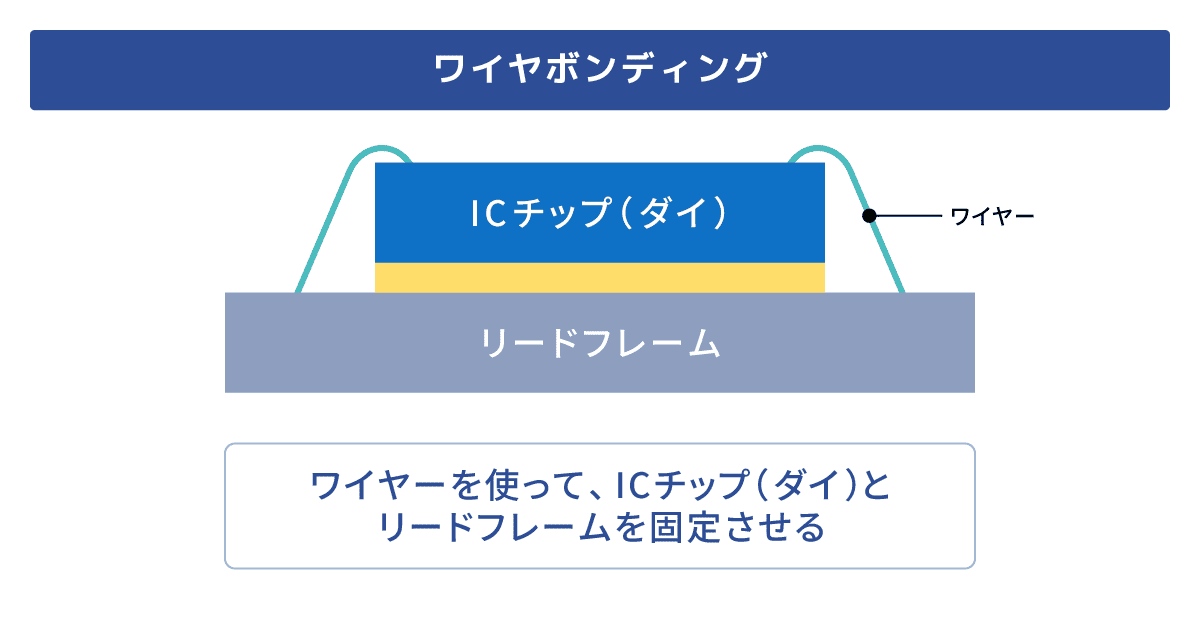

ワイヤボンディング

ワイヤボンディングでは、超音波や熱を加えながら直径25μm(マイクロメートル)程度の細い金線や銅線のワイヤーをパッドに接合します。1つのチップで数十から数百本のワイヤーが接続されることもあり、高速かつ高精度であることが求められる難度の高い作業です。接続の信頼性は製品の寿命に直結するため、接合強度や接合状態の検査も厳密に行われます

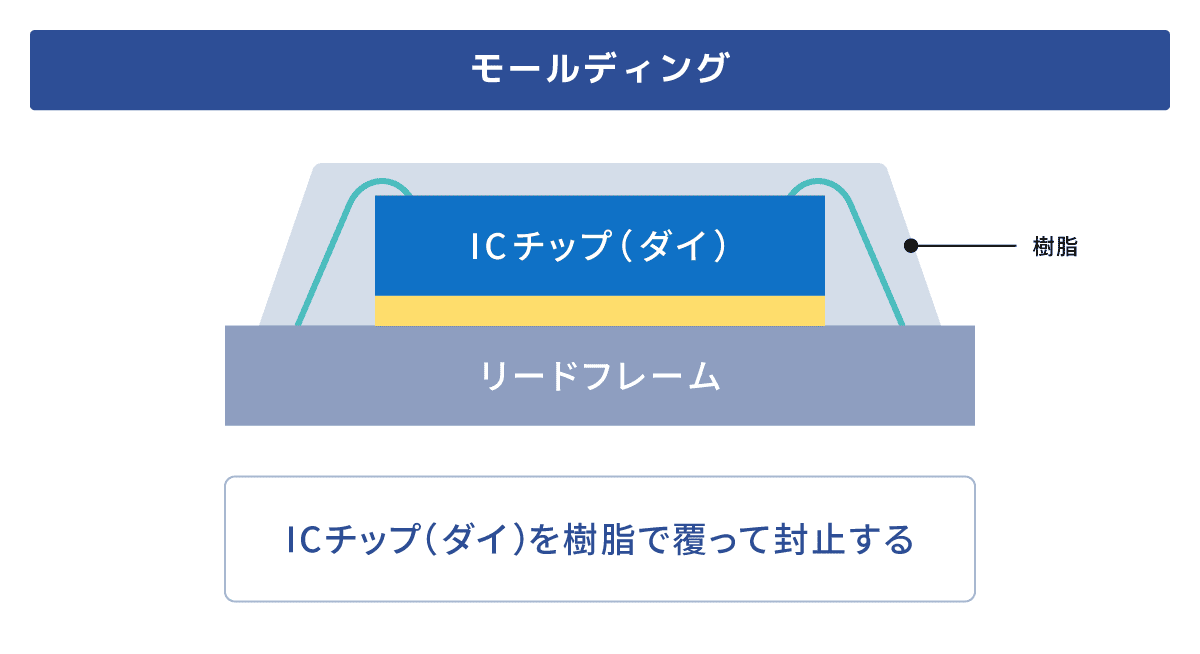

モールディング(パッケージング)

チップやワイヤーを湿気、衝撃、温度変化などの外部環境から保護するため、エポキシ樹脂などで封止する工程をモールディングまたはパッケージングと呼びます。

モールディングは、流動性の高い樹脂を金型に注入し、加熱硬化させて製品形状に形成する加工です。樹脂には、熱膨張係数がシリコンチップに近い材料が選ばれ、温度変化による応力でチップが破損しないよう配慮されています。

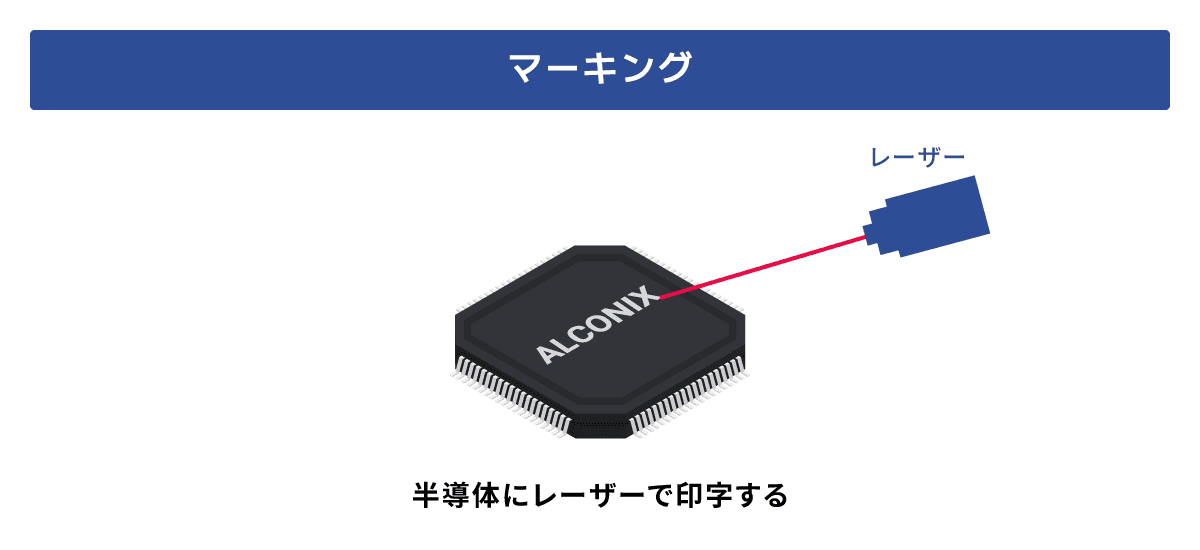

マーキング

完成した半導体パッケージには、製品名、メーカー名、製造番号、仕様などの情報をレーザーで印字します。この工程をマーキングと呼びます。

マーキングされた印字は製品の追跡管理に使用され、不具合が発生した際の原因調査や製品回収の際に欠かせない情報です。

最終検査

マーキングの終わった半導体製品に規格通りの性能や信頼性を満たしているかどうか最終検査を行います。電気検査では、チップの動作特性、消費電力、動作速度などを測定。外観検査では、パッケージの外観、マーキングの状態、端子の形状などをチェックします。

さらに、信頼性テストとして温度サイクル試験、湿度試験、振動試験などを実施し、長期間の使用に耐えられるかどうかの確認も重要な工程です。これらの検査で不良と判定された製品は取り除かれ、良品のみが出荷されます。

後工程におけるアルコニックスグループの主なかかわり

アルコニックスでは、リードフレームの原料となる銅合金や、表面処理用のめっき材料を取り扱っており、後工程の重要な材料を供給しています。特に、リードフレームの品質は半導体の信頼性に直結するため、高品質な材料の安定供給は欠かせません。

米国にあるアルコニックスグループのUniverticalでは、リードフレームや配線基板などの表面処理に使用されるめっき材料を生産しており、耐食性や接続信頼性の向上に貢献しています。これらの材料技術により、長期間にわたって安定動作する半導体製品の実現を支えているのです。

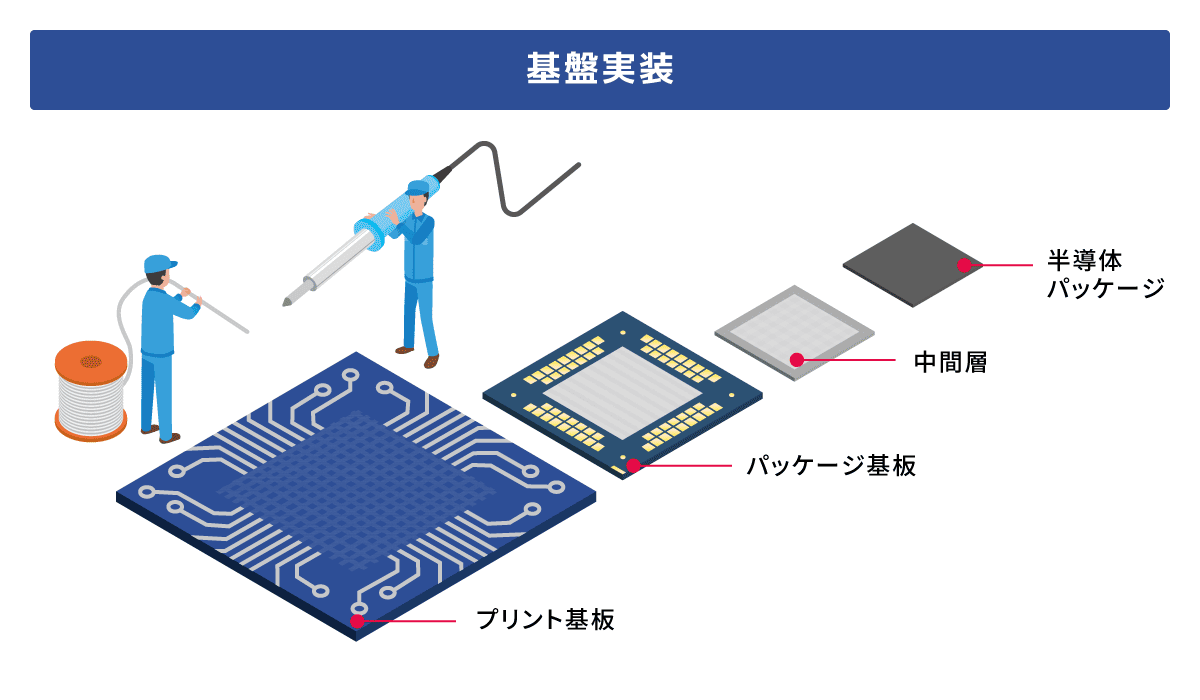

半導体チップを最終製品へ:基盤実装

半導体チップを実際の電子機器として動作させるために必要な工程が「基盤実装」です。Surface Mount Technology(SMT)とも呼ばれるこの工程では、完成した半導体パッケージを回路基板上に搭載し、ほかの電子部品と電気的に接続します。

基盤実装は半導体が最終製品として機能するために不可欠な工程です。近年の電子機器の小型化・高機能化に伴い、基盤実装技術もますます高度化しています。

基盤実装におけるアルコニックスグループの主なかかわり

アルコニックスグループの大羽精研では、高難度加工に必要な専用工具を自社で設計・製造し、マウント工程で使用される実装機(マウンター)の主要部品を世界トップクラスの精度で生産しています。最大の強みは、髪の毛の太さの約100分の1という±1μmの超高精度の研削加工技術で、これは微細な部品を正確に吸着・配置するために欠かせない技術です。

また、大羽精研では、長年にわたり培った精密機械加工のノウハウを武器に、複雑形状・高剛性・高精度という要求に応える部品を安定供給してきました。次世代の半導体パッケージにも柔軟に対応できる製造技術を有し、これからの電子機器の進化を支える重要な役割を果たしています。

まとめ:前工程と後工程、そして基盤実装を知れば、半導体の全体像が見えてくる

半導体チップの完成までには、600~800もの工程を要し、製品の完成までに2ヵ月以上の時間がかかります。

前工程では、シリコンウェハーにナノレベルの回路を作るため、フォトリソグラフィやエッチングなどの高度な微細加工技術が欠かせません。後工程では、完成したチップを切り出し、外部との電気接続や保護のための処理が行われます。最後に、チップは基板に組み込まれて、ようやく私たちが使う製品の中で機能するようになるのです。

この一連の流れを知ると、半導体がどれだけ繊細かつ高度な技術でできているか、そしてそれを支える素材や設備の重要性がよくわかるのではないでしょうか。

アルコニックスグループは、原料・素材の供給から製造装置部品の生産まで、半導体製造のさまざまな工程で重要な役割を果たしています。

アルコニックスグループについて

アルコニックスグループは「夢みた未来を描く」を掲げ、「卸売・流通」機能を担う商社流通セグメントと、「加工・製造」機能を担う製造セグメントからなる、アルミニウムや銅、レアアースなどのモノづくりに欠かせない非鉄金属をワンストップで提供する「総合ソリューションプロバイダー」企業です。

次世代を見据えた事業展開により、国内の製造業において持続可能なビジネスモデルを生み出し、競争力の向上を目指していきます。

(参考文献)

「よくわかる半導体プロセスの基本と仕組み」(秀和システム)

「最新 半導体業界の動向とカラクリがよ~くわかる本」(秀和システム)

「新・半導体工場のすべて」(ダイヤモンド社)

「図解即戦力 半導体業界の製造工程とビジネスがしっかりわかる教科書」(技術評論社)

「ビジネス教養としての半導体」(幻冬舎)